規格外のカスタマイズ、アルミ丸管の表面研磨、焼鈍、曲げ加工

アルミニウムのチューブとパイプの曲げ この記事には、チューブの曲げについて知っておくべきことがすべて含まれています。詳細については、次の記事を参照してください: 第 1 章 – チューブの曲げとは何ですか? チューブの曲げもその 1 つです

基礎情報

| 気質 | T3 - T8 |

| 輸送パッケージ | 段ボール |

| 仕様 | オーダーメイド |

| 商標 | アルート |

| 起源 | 広東省、中国 |

| HSコード | 76042990 |

製品説明

アルミ管・パイプの曲げ加工

この記事には、パイプ曲げについて知っておく必要があるすべての情報が含まれています。 続きを読んで、以下について詳しく調べてください。

- パイプ曲げとは何ですか?

- パイプ曲げで使用される用語

- パイプ曲げの力学

- パイプ曲げの種類

第 1 章 – パイプ曲げとは何ですか?

パイプベンディングとは、パイプを曲げて永久的な形状にする製造方法の1つです。 多くの場合、直線形状よりも湾曲したパイプの方が便利です。 曲管は、トロンボーン、階段の手すり、ハンドル、家具のフレーム、自動車部品、エアコンなど、多くの楽器に不可欠な部品です。 パイプとパイプ継手は、排気システム、油圧ライン、パイプラインなどで液体とガスのラインの方向を変更するために使用される湾曲したパイプです。

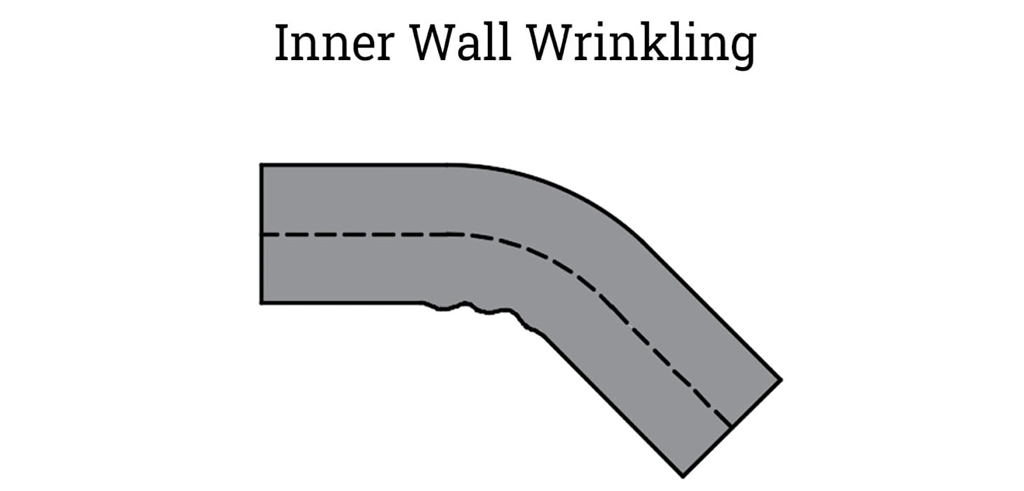

成形は、冷間または熱間チューブ曲げ技術を使用して行うことができます。 後者は熱エネルギーを使用し、室温よりも大幅に高い温度で実行されます。 曲げプロセスの開始時は常に 2 点で固定され、回転するダイ、ローラー、またはプレスによって強制的に曲げられます。 パイプの曲げは、形状拘束または自由形状にすることができます。 工具がパイプに向かって前進すると、パイプ材料には引張力と圧縮力の組み合わせが加わります。 パイプの曲げの結果は、パイプの材質、工具、加えられる圧力の量、潤滑剤、強制的に曲げられる形状などのさまざまな要因に依存します。 チューブ製造は、直管からさまざまな製品やアセンブリを製造するために使用される一連のプロセスです。 チューブの曲げ加工に加えて、他の製造プロセスには切断とバリ取り、溝入れ、ノッチング、溶接が含まれます。

第 2 章 – チューブ曲げの用語

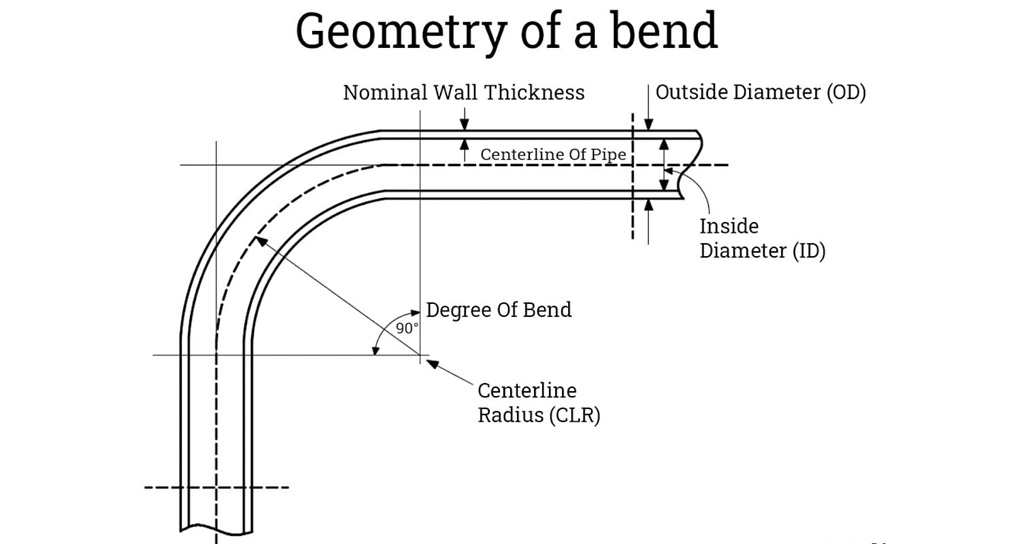

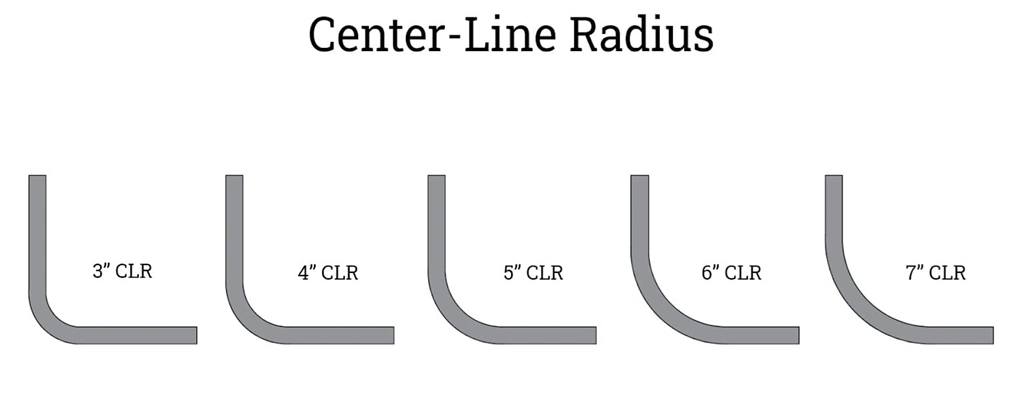

特定のタイプのパイプ曲げに適切なダイを選択する前に、曲げの形状を知っておくと役立ちます。 パイプを曲げる際には、次の専門用語が使用されます。

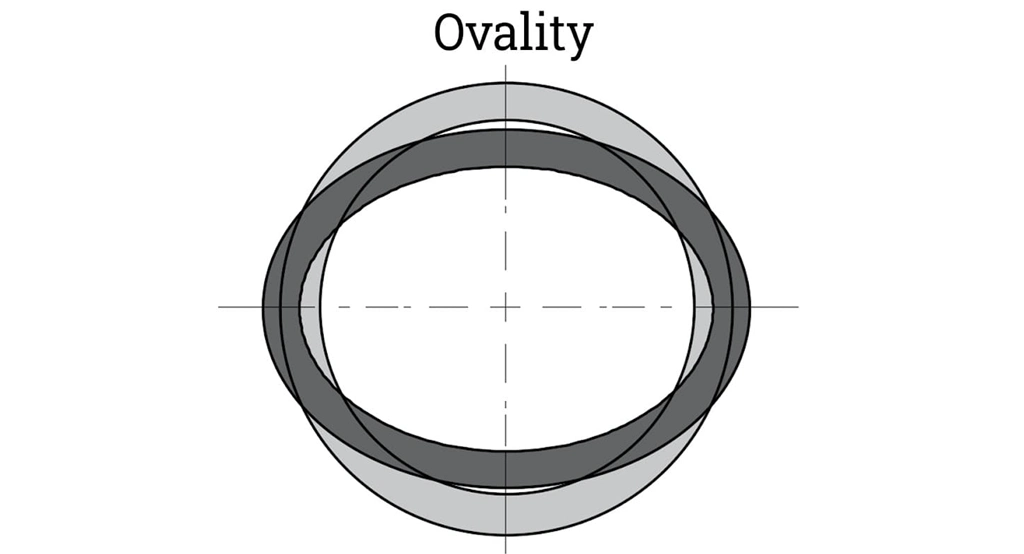

内径。 内径は、中心線を通るパイプ断面の最も内側の端までの距離です。 パイプ穴のサイズです。 壁の厚さ。 肉厚はパイプの外径と内径の差です。 これはチューブ材料の幅であり、通常、正確に測定するためにノギスを使用して測定されます。 パイプ曲げ加工用の金型を選択する際、パイプの外径と肉厚は最も重要な要素です。

私たちに送ってください